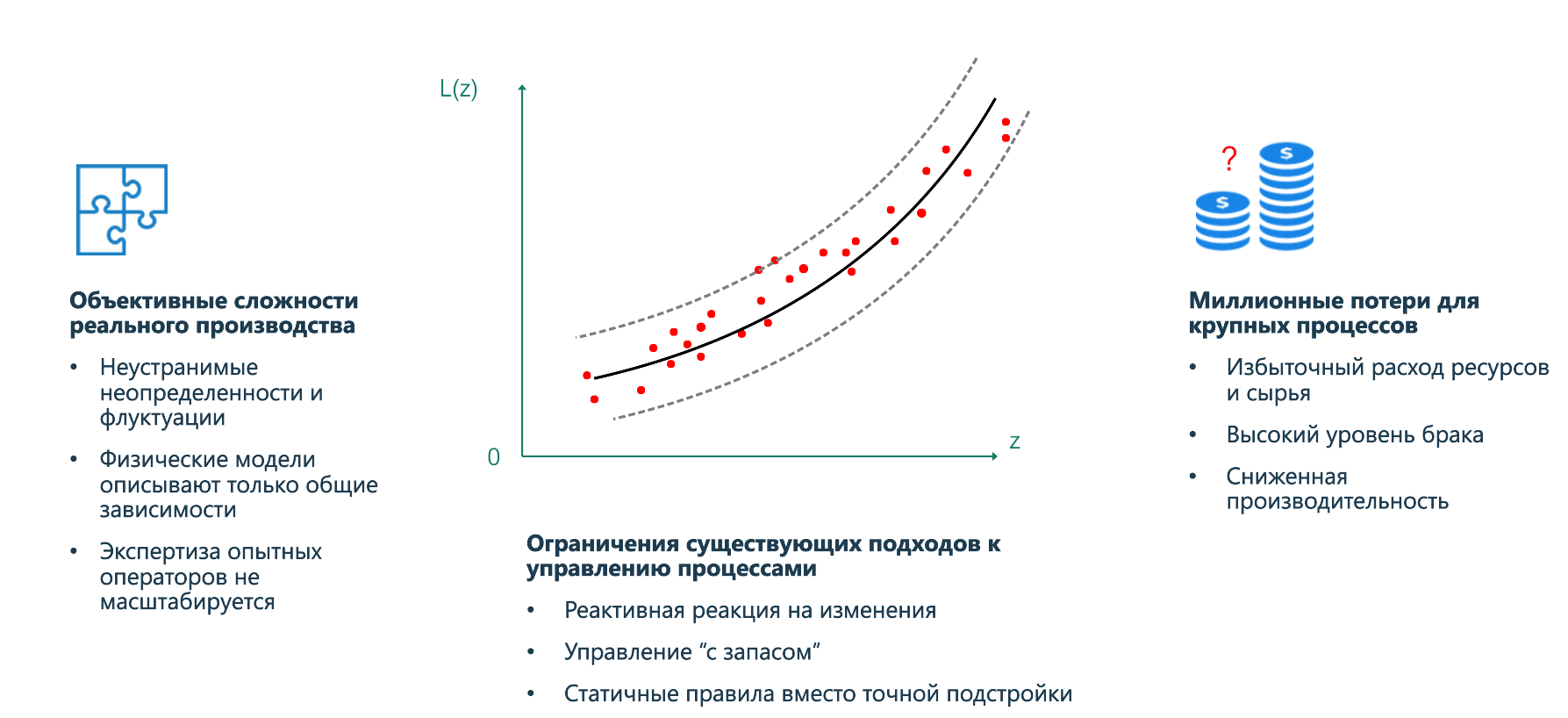

Современное производство – наукоемкий процесс, но есть и области для оптимизации, так как:

- операции разрабатываются с запасом, а математическое моделирование допускает ограничения и флуктуации;

- на производстве происходит ряд изменений, и продумать оптимальную реакцию на них не всегда возможно;

- несмотря на наличие АСУ ТП многие решения принимаются людьми, и эти решения могут быть неэффективными.

Вы можете видеть эти проблемы и предложения:

Ввиду текущей экономической ситуации можно предположить, что многие предприятия сделают акцент на сокращении затрат, в первую очередь капитальных. Наши предложения по оптимизации не предполагают глобальной замены оборудования или других серьезных инвестиций. В типовом проекте при предметной поддержке специалистов заказчика мы выступаем как математики и программисты, обобщающие весь позитивный и негативный опыт предприятия. Обычно довольно просто можно спрогнозировать снижение затрат и срок окупаемости, что упрощает процесс принятия решения. Мы используем имеющиеся на предприятии данные и при достаточности данных быстро достигаем эффекта.

Инструменты оптимизации

В первую очередь предлагается масштабировать экспертизу опытных операторов и учесть то, что напрямую в логике не отражено. Мы используем данные, которые есть у заказчика, в том числе и параметры, которые обычно при принятии решения не используются (слабые зависимости). Мы не отказываемся от традиционных моделей, а дополняем их. Давайте посмотрим, какими инструментами чаще всего достигаются цели оптимизации на производстве.

- Виртуальный сенсор. Бывают случаи, когда непосредственное измерение делать долго, либо дорого, либо и то, и другое. Мы предсказываем, какое значение может иметь физическая величина, оцениваем, верифицируем и используем для принятия дальнейших решений.

- Предсказательный модуль – самый большой класс решений, применяющийся в различных сферах от предиктивного ремонта оборудования до предсказания качества готовой продукции.

- Цифровой советчик – это помощник оператора для принятия оптимальных решений в конкретной ситуации.

Ход проекта

Любой проект начинается с определения цели и задач. Мы предлагаем критерии и обсуждаем формулировку задач.

Далее идет сбор данных и пилотный проект: проверяем гипотезу, что тот эффект (KPI), о котором мы договорились, будет достигнут. После чего мы проверяем ее на реальных данных и верифицируем, что это работало так, как предполагалось.

Последний этап – «боевое внедрение», отличительной особенностью которого является то, что плата за использование не привязана к нашим трудозатратам. Неважно, сколько сил и времени мы потратим. Важно, какую вы получите экономию и оптимизацию величин.

В качестве примера можем рассмотреть несколько решений компании Mechanica AI в части оптимизации производственных процессов.

Пример 1: Виртуальный сенсор в крупной нефтехимической компании

Для принятия оперативных решений сотрудникам нужно знать состав газа. В компании есть лаборатория, но для получения результатов требуется 4 часа, также есть поточный хроматограф, который делает это за 40 минут. За это время газ уже уходит, и при больших флуктуациях данные невозможно использовать.

Было принято решение о создании виртуального сенсора, предсказывающего состав газа на текущий момент. Эта информация используется для управленческих решений и подставляется в качестве значения в текущую термодинамическую модель. Полученный сенсор выдает значения с отклонением 2-6%. Для машинного обучения это небольшое значение, приемлемое для улучшения результатов термодинамической модели, использовавшейся на тот момент.

Пример 2: предсказательный модуль для металлургической компании.

После изготовления продукт стального проката уезжает в другое здание. Если товар с дефектом, то компания несет потери не только на его исправление, но и простой оборудования в связи с временем ожидания нового рулона. Возить продукцию с запасом тоже неэффективно и может привести к задержкам и экономическим потерям.

Сейчас на ранних стадиях по косвенным признакам предсказательный модуль определяет скрытые дефекты внутри рулона: по физическим характеристикам (например, химический состав) делается предположение о дефекте, а оператор принимает решение о его доработке или поставке на следующий этап в связи с некритичностью отклонения. Таким образом удалось почти в 2 раза уменьшить потери компании.

При помощи микросервисного подхода компании не пытаются оптимизировать все сразу, а выбирают критичные процессы, по которым есть данные и которые понятно, как применять на практике. Выбранные для оптимизации процессы – небольшое звено производственного процесса, но в результате удается достичь эффективности финансовых показателей. Подобные решения можно внедрять поэтапно.

Существует целый рынок подобных решений, но зачастую бывает сложно собрать данные для полноценной работы. Оплата наших услуг зависит от результатов: мы фиксируем спрогнозированные KPI и отслеживаем их выполнение. Также мы регулярно дообучаем модель. У нас есть отлаженная методология, мы помогаем выбрать правильный процесс для оптимизации и поставить задачи. Что немаловажно, у нас есть опыт запуска в промышленную эксплуатацию, так как в этой сфере производится много пилотов, но, получив результат в “лаборатории”, не всегда понятно, как это применить на производстве.